La sostenibilità digitale sta diventando un criterio essenziale e non più opzionale in tutti gli ambiti del nostro quotidiano, anche e soprattutto a livello industriale.

Per questo motivo le imprese investono in tecnologie green rivoluzionare nell’ottica di ridurre il loro impatto ambientale, sfruttando modelli e proiezioni virtuali che consentono il monitoraggio e la simulazione dei processi produttivi costanti.

Grazie alle innovazioni consentite dalla trasformazione digitale, le aziende oggi possono potenziare i loro sforzi nell’ambito della sostenibilità, velocizzando la produzione e rendendola più snella e pulita.

Sostenibilità digitale

Il concetto di sostenibilità digitale lega gli ambiti della realtà virtuale e dello sviluppo delle tecnologie green.

La tecnologia digitale deve essere quindi intesa come motore di sostenibilità dato che quest’ultima non può esistere senza che il cambiamento interessi tutti gli aspetti delle catene produttive.

L’IoT, il quantum computing, la robotica, l’intelligenza artificiale hanno quindi un ruolo fondamentale nell’impatto sull’ambiente, perché sono strumenti che, se correttamente utilizzati, permettono sviluppi compatibili con il risparmio energetico, idrico, delle risorse, del suolo e dell’ambiente.

Tecnologie green

L’industria sostenibile è un modello di business che integra le dimensioni ambientale, sociale ed economica, promuovendo un’economia circolare e l’adozione di tecnologie digitali legate all’Industria 4.0. Questa evoluzione, supportata da tecnologie come IoT, intelligenza artificiale e sensoristica avanzata, permette di monitorare e ottimizzare la produzione riducendo sprechi ed emissioni.

Le Key Enabling Technologies (KET) sono fondamentali per questa transizione, favorendo la crescita intelligente, sostenibile e inclusiva.

La digitalizzazione e l’integrazione dei sistemi migliorano l’efficienza, riducono i costi e facilitano il passaggio verso la Smart Factory, dove l’interazione uomo-macchina è ottimizzata per garantire sicurezza e sostenibilità.

Sistemi mobili, trasporti economizzati ed elettrici, machine e deep learning, collegamenti basati su tecnologia Power of Ethernet, minimizzano i consumi di energia, eliminando le perdite e migliorando sensibilmente la sostenibilità dell’industria manufatturiera, mentre impianti di recupero, smaltimento e stoccaggio assicurano il rispetto dell’ambiente ed evitano gli sprechi.

Leggi anche: Smart Factory: il cuore dell’Industria 4.0

Digital twin

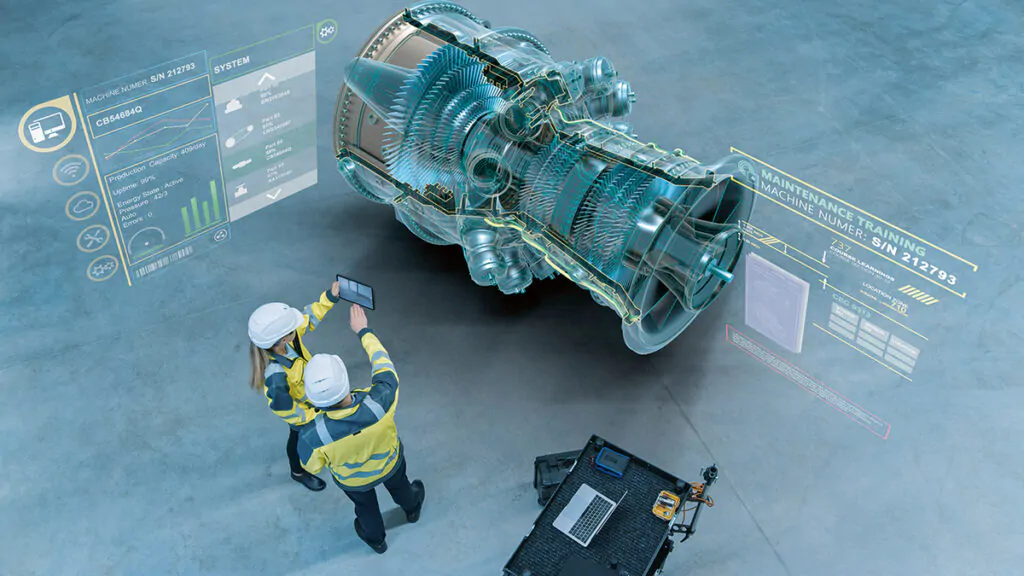

A supporto della visione sostenibile dell’industria, un nuovo alleato scende in campo nella progettazione e gestione delle attività, il cosiddetto digital twin.

Un digital twin, gemello digitale, consiste sostanzialmente una controparte virtuale dinamica di un asset o di un processo industriale. Si tratta in buona sostanza di un modello virtuale completo, capace di rispecchiare le prestazioni e il comportamento di un qualsiasi sistema del mondo reale.

Il gemello digitale viene utilizzato per simulare gli scenari di cui si vogliono analizzare o prevedere i risultati, per prendere decisioni consapevoli e ottimizzare le attività.

In questo modo è possibile identificare le inefficienze, ridurre gli sprechi e migliorare la sostenibilità delle procedure.

Non a caso uno degli impieghi più comuni del digital twin riguarda l’ottimizzazione delle risorse: ad esempio monitorando e regolando in base alle necessità il consumo di energia in tempo reale, consente all’azienda di ridurre gli sprechi e conseguentemente di risparmiare sui costi e sulle emissioni di anidride carbonica.

I vantaggi della sostenibilità digitale per le industrie

La sostenibilità digitale è alla base del miglioramento dell’industria 4.0 sia dal punto di vista di rispetto dell’ambiente che delle attività produttive.

Le tecnologie green, a fronte di un investimento cospicuo iniziale, permettono infatti di raggiungere risultati molto più performanti rispetto a prima.

La possibilità di simulare in anticipo lo sviluppo dei processi aiuta a non disperdere inutilmente denaro con un approccio proattivo che salva materiali, emissioni e contaminazioni ambientali.

Allo stesso tempo, il monitoraggio continuo delle attrezzature e dei macchinari previene guasti o interruzioni di attività, programmando accuratamente gli interventi di manutenzione.

L’utilizzo di energie rinnovabili, di sistemi di approvvigionamento da filiere pulite, di trasporti ottimizzati ed elettrici, infine, consente non solo di risparmiare in termini di costi, ma anche di creare un ambiente lavorativo sano, che incentivi i dipendenti a dare il massimo nell’ottica di costruire un mondo migliore per sé e i propri figli.

Leggi anche: Trasformazione digitale: come l’Industria 4.0 sta rivoluzionando il business